Recykling aluminium to proces, w którym złom aluminiowy pozyskany ze starych produktów zostaje ponownie wykorzystany w nowych produktach po jego przetworzeniu na ponownie czyste chemicznie aluminium. Aluminium to pierwiastek chemiczny glin [Al] o czystości technicznej, zawierający różne ilości zanieczyszczeń, zależnie od metody otrzymywania. W wyniku rafinacji elektrolitycznej otrzymuje się aluminium zawierające 99,950–99,955% Al. Aluminium hutnicze jest otrzymywane przez elektrolizę tlenku glinu w stopionym kriolicie, zawiera 99,0–99,8% Al. Gęstość aluminium - 2700 kg/m³, temperatura topnienia: 660,32 °C, temperatura wrzenia: 2519 °C.

Proces recyklingu aluminium polega po prostu na ponownym stopieniu metalu, uprzednio pozbawionego domieszek innych materiałów, co jest znacznie tańsze i mniej energochłonne niż produkcja nowego aluminium poprzez elektrolizę tritlenku diglinu [Al₂O₃], który musi być najpierw wydobyty z rudy boksytu, ilastej skały osadowej składającej się głównie z wodorotlenków glinu, następnie rafinowany do tlenku glinu przy użyciu procesu Bayera, oraz ponownie rafinowany do metalicznego aluminium przy użyciu procesu Halla-Héroulta.

Istnieje także polska metoda spiekowo-rozpadowa otrzymywania tritlenku diglinu opracowana przez profesora AGH Jerzego Grzymka (metoda Grzymka), w której do wytwarzania tritlenku diglinu potocznie nazywanego tlenkiem glinu, a także cementu portlandzkiego można wykorzystywać tylko krajowe surowce z pominięciem boksytów.1

Wytwarza się aluminium o różnych stopniach czystości (według PN-79/H-82160 i PN-79/H-82163):

- Al99,995R jest używany do wytwarzania aparatury chemicznej i folii kondensatorowych,

- Al99,8H stosuje się do produkcji folii, powłok kablowych oraz do platerowania,

- Al99,5HE z niego wytwarza się przewody elektryczne,

- Al99 jest wykorzystywany do produkcji wyrobów użytku codziennego.

Najczęściej aluminium jest zanieczyszczone: żelazem, krzemem, miedzią, cynkiem oraz tytanem, które obniżają plastyczność i przewodnictwo elektryczne, jednak zwiększają twardość i wytrzymałość.

Recykling złomu aluminiowego wymaga tylko 5% energii potrzebnej do wytworzenia nowego aluminium z surowej rudy boksytu. Recykling aluminium nie jest niczym nowym w historii, był stosowany już od początku XX wieku a bardzo intensywnie realizowany podczas II wojny światowej. Było to jednak zajęcie mało znane szerokiej opinii społecznej, aż do późnych lat 60., kiedy to eksplodująca popularność aluminiowych puszek na napoje w końcu wprowadziła recykling aluminium do powszechnej świadomości społecznej.

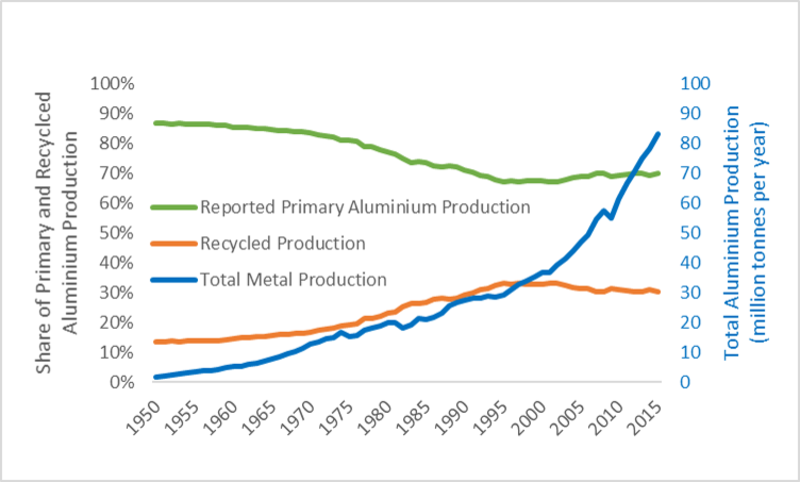

Grafika z witryny International Aluminium Institute

Źródła pozyskiwania aluminium do recyklingu obejmują: samoloty, samochody, rowery, łodzie, komputery, naczynia kuchenne, rynny, pokrycia elewacyjne, ramy okien i drzwi, przewody elektryczna oraz wiele innych produktów. Ponieważ kolejne recyklingi nie przekształcają pierwiastka, aluminium może być poddawane recyklingowi w nieskończoność i nadal może być wykorzystywane do produkcji dowolnego produktu, do którego wytworzenia trzeba byłoby użyć nowo wyprodukowanego aluminium. Obecnie około 75 % całego aluminium wyprodukowanego w historii, ilość szacowana na około miliard ton, jest nadal w użyciu. Obecnie recykling zużytych produktów aluminiowych pozwala zaoszczędzić ponad 90 milionów ton CO2 i ponad 100 000 GWh energii elektrycznej, czyli tyle, ile zużywa kraj wielkości Holandii.2

Dane według International Aluminium Institute. Produkcja aluminium na świecie w podziale na rodzaje.

- Krzywa niebieska - produkcja całkowita na świecie,

- Krzywa czerwona - produkcja z recyklingu aluminium,

- Krzywa zielona - produkcja pierwotna z rud boksytu lub innych technologii

Recykling aluminium przynosi znaczne oszczędności kosztów w porównaniu z produkcją nowego aluminium, nawet jeśli uwzględni się koszty zbiórki, segregacji i recyklingu. W dłuższej perspektywie oszczędności poszczególnych krajów są jeszcze większe, gdy weźmie się pod uwagę redukcję kosztów kapitałowych związanych ze składowiskami odpadów aluminiowych, kopalniami rudy boksytu, węgla, itp. oraz ich lokalnym i międzynarodowym transportem.

Recykling najpopularniejszego surowca dla recyklingu aluminium, czyli popularnych puszek po napojach, można podzielić na następujące etapy:

- Puszki są najpierw oddzielane od odpadów komunalnych, zwykle za pomocą separatora wiroprądowego, następnie są cięte na małe kawałki o równej wielkości aby zmniejszyć ich objętość,

- Kawałki są czyszczone chemicznie i mechanicznie zgniatane, aby zminimalizować straty utleniania powstałe przy topieniu. Powierzchnia aluminium pod wpływem tlenu łatwo podlega procesowi utleniania się z powrotem do tlenku glinu.3

- Bloki są ładowane do pieca i podgrzewane do 770 °C ± 100 °C w celu wytworzenia stopionego aluminium.

- Powstały kożuch jest usuwany, a rozpuszczony wodór jest odgazowywany.4

- Następnie pobrane próbki surówki aluminiowej są poddawane analizie spektroskopowej . W zależności od spodziewanego produktu końcowego, dodaje się wysokiej czystości, miedź, cynk, mangan, krzem, magnez, tak aby zmienić skład stopionego aluminium na odpowiednią specyfikację stopu docelowego. Najczęściej wytwarzane stopy aluminium są oznaczane numerycznie: 6061, 7075, 1100, 6063 i 2024.

- Po zakończeniu procesu, aluminium jest wylewane, piec jest czyszczony i proces jest powtarzany dla następnej partii recyklingu aluminium. W zależności od oczekiwanego produktu końcowego aluminium może być odlewane we wlewki, kęsy lub pręty, formowany w duże płyty do walcowania, rozpylane na proszek, przekazywane do wytłaczarek lub transportowane do zakładów produkcyjnych w celu dalszej obróbki.

Recykling puszek po napojach jest niezwykle istotny z uwagi na olbrzymią skalę ich produkcji. Gospodarki światowe wytwarzają rocznie około 200 mld puszek z aluminium.

Zgodnie z normą PN-EN 573-3:2019-12, stopy aluminium są klasyfikowane według składu chemicznego w ośmiu seriach. Poniżej przedstawione są główne pierwiastki dodawane do poszczególnych stopów. Oznaczenie składa się z czterech cyfr, z których pierwsza oznacza główny dodatek stopowy.

- 1xxx - brak dodatków stopowych | zanieczyszczenia <1% |Gatunki aluminium z serii 1xxx mają niskie właściwości wytrzymałościowe, bardzo dużą plastyczność, są podatne na obróbki plastycznej na zimno oraz na gorąco. Dzięki wysokiej czystości stopu, cechują się odpornością na korozję, są dobrymi przewodnikami elektrycznymi i cieplnymi.

- 2xxx - Cu | Gatunki aluminium z serii 2xxx wykazują większa twardość w stosunku do 1xxx, jednak znacznie niższą odporność na korozję.

- 3xxx - Mn | Gatunki aluminium z serii 3xxx wykazują niską wytrzymałość, są podatne do obróbki plastycznej oraz bardzo dobrze spawalne i odporne na korozję.

- 4xxx - Si | Gatunki aluminium z serii 4xxx nazywane są silumin. Ich cechą jest wysoka wytrzymałość oraz odporność na korozję.

- 5xxx - Mg | Duża odporność na korozję, większa niż w serii 4xxx

- 6xxx - Mg + Si | Gatunki aluminium z serii 6xxx są odporne na korozję, posiadają dobrą plastyczność oraz średnią wytrzymałość mechaniczną.

- 7xxx - Zn + Mg | Gatunki aluminium z serii 7xxx są twarde, charakteryzują się najwyższą wytrzymałością spośród wszystkich stopów aluminium, wadą jest niewysoka odporność na korozję.

- 8xxx - pozostałe dodatki stopowe, brak klasyfikacji

Niektóre z powyższych stopów są stosowane w stanie umocnionym zgniotem lub po wyżarzaniu rekrystalizującym.

Złom aluminiowy dzieli się na szereg kategorii, takich jak aluminium ironiczne (bloki silnika itp.), czyste aluminium (felgi aluminiowe), wspomniane puszki po napojach, elementy karoserii samochodów, samolotów, itp.. Do topienia recyklingowanego aluminium najczęściej używa się piece pogłosowe.

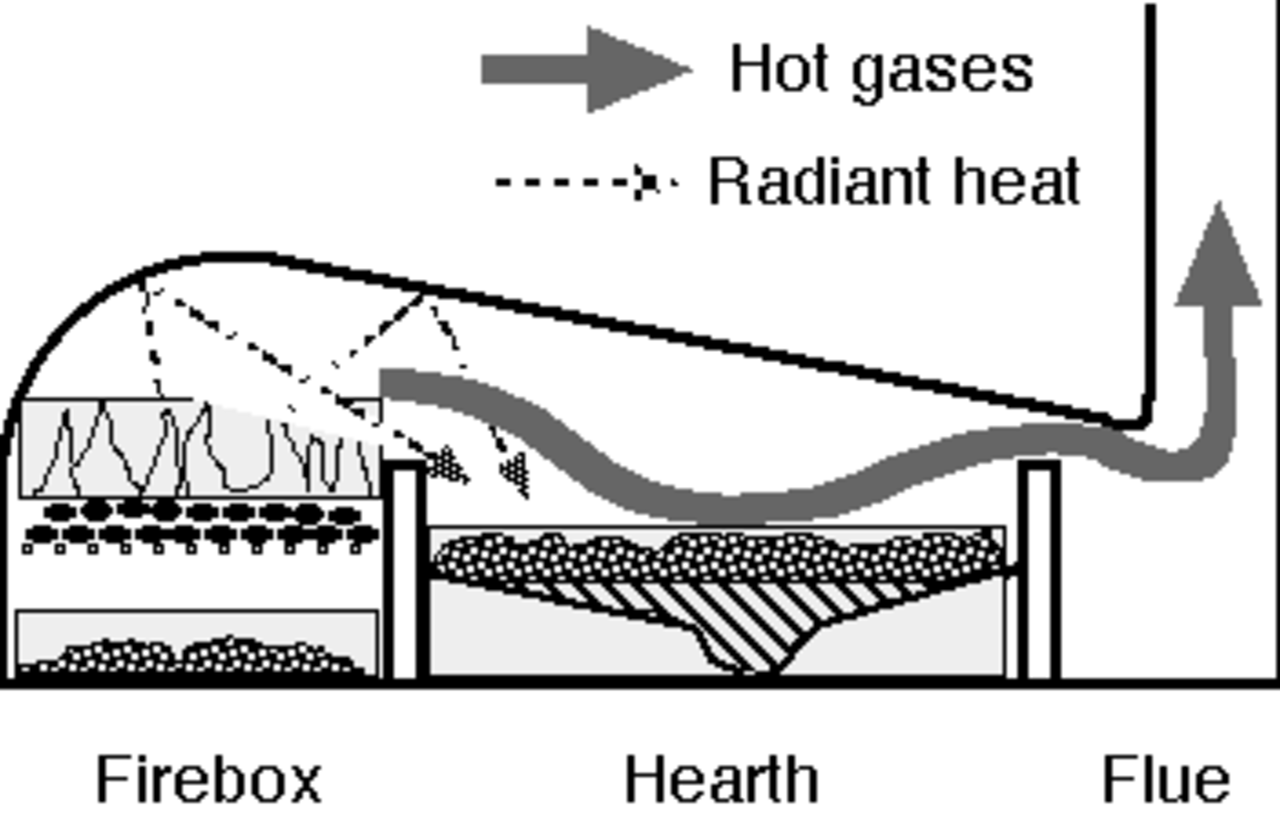

Piec pogłosowy to piec, w którym ciepło jest odbijane (echem) od dachu pieca. W tego typu piecu paliwo (węgiel, gaz, olej opałowy itp.) spalane jest w komorze innej niż obrabiane materiały. Ogranicza to niepożądane interakcje chemiczne między spalaniem paliwa a materiałami poddawanymi obróbce. Pierwsze piece pogłosowe powstały prawdopodobnie w okresie średniowiecza i służyły do topienia brązu w procesie odlewania dzwonów. Po raz pierwszy zastosowano je do wytapiania stali pod koniec XVII wieku.

Schemat działania pieca pogłosowego. Źródło grafiki CC BY-SA 3.0

Do topienia złomu aluminiowego używa się pieców pogłosowych w odmianach, Skelner Furnace, Skelnera (reverbarator), obrotowy przechylny, wieżowy. Piece przeważnie są ogrzewane gazem ziemnym.

Pogłosowy piec obrotowy do topienia złomu aluminiowego Skelner Furnaces - fotografia producenta pieców firmy AFECO Heating Systems

Według danych Międzynarodowego Instytutu Aluminium z 2020 roku, globalny wskaźnik efektywności recyklingu wynosi 76%.

Wskaźnik recyklingu aluminiowych puszek po napojach w podziale na poszczególne kraje europejskie, dane z 2018 roku:

- Austria - 70 %

- Belgia - 98 %

- Bułgaria - 81 %

- Chorwacja - 80 %

- Cypr - 31 %

- Republika Czeska - 47 %

- Dania - 88 %

- Estonia - 75 %

- Finlandia - 95 %

- Francja - 66 %

- Niemcy - 99 %

- Grecja - 55 %

- Węgry - 33 %

- Islandia - 87 %

- Irlandia - 73 %

- Włochy - 78 %

- Łotwa - 45 %

- Litwa - 96 %

- Luksemburg - 93 %

- Malta - 45 %

- Holandia - 82 %

- Norwegia - 95 %

- Polska - 80 %

- Portugalia - 43 %

- Rumunia - 38 %

- Słowacja - 75 %

- Słowenia - 71 %

- Hiszpania - 70 %

- Szwecja - 86 %

- Szwajcaria - 94 %

- Wielka Brytania - 75 %

Rekordzistą światowym w recyklingu jest Brazylia, która poddaje recyklingowi 98,2 % puszek aluminiowych.

Podczas procesu wytapiania aluminium powstaje produkt uboczny - żużel aluminiowy, który należy poddać procesowi recyklingu w celu oddzielenia pozostałości metalicznego aluminium od tlenku glinu. Tlenek glinu ma wiele zastosowań przemysłowych, w tym w farbach, barwnikach, betonie, materiałach wybuchowych oraz nawozach.

Pamiętajmy - recykling złomu aluminiowego wymaga tylko 5% energii potrzebnej do wytworzenia nowego aluminium z surowej rudy boksytu - w latach dwutysięcznych już ponad połowa wszystkich produktów wytwarzanych z aluminium pochodziła z aluminium pochodzącego z recyklingu. Ta olbrzymia skala osiąganych oszczędności kapitałowych, klimatycznych i środowiskowych pokazuje jak ważny jest recykling aluminium, jego intensyfikacja oraz popularyzacja w społeczeństwach.

Oprac. Torkonstal

Przypisy:

- Metoda opracowana została na Akademii Górniczo-Hutniczej w Krakowie oraz w Instytucie Przemysłu Wiążących Materiałów Budowlanych w Opolu przez 10-osobowy zespół pod kierunkiem prof. Jerzego Grzymka [1908 - 1990]. Metoda Grzymka, obok metody kucia wałów, opracowanej przez Tadeusza Ruta, była najczęściej kupowaną przez zagraniczne przedsiębiorstwa polską technologią.

- "Aluminium Recycling – Développement durable". recycling.world-aluminium.org.

- Tips for Melting Aluminum in a Foundary

- Roztopione aluminium łatwo oddziela wodór od pary wodnej i zanieczyszczeń węglowodorowych. Zwykle odbywa się to za pomocą chloru i azotu gazowego. Dodanie pewnej ilości heksachloroetanu [C2Cl6] jest stosowane jako źródło chloru. Można również stosować nadchloran amonu, który po podgrzaniu rozkłada się głównie na chlor, azot i tlen.

Źródła:

- EPA United States Environmental Protection Agency

- Aluminum Recycling

- Wikipedia

- International Aluminium Institute

- Rare Metal Blog

- Kevin Anderson, John Weritz, J. Gilbert Kaufman, ASM Handbook, Volume 2A - Aluminum Science and Technology

- PN-EN 573-3:2014-02: Aluminium i stopy aluminium – skład chemiczny i rodzaje wyrobów przerobionych plastycznie – część 3: skład chemiczny i rodzaje wyrobów

- Gospodarka materiałowa w 2021 r. GUS

- Huta Aluminium Konin: polskie wyroby z aluminium są prawie wszędzie

- Bartosz Michalski |Uniwersytet Wrocławski - Rynek aluminium

- AFECO Heating Systems

Artykuł został opublikowany 9 grudnia 2022 roku na Blogu Torkonstal i jest udostępniany jest na licencji Creative Commons Uznanie autorstwa – Na tych samych warunkach 3.0 Polska.